Von frühesten Kindesbeinen an hat mich Holz als Baustoff fasziniert. Was früh mit Spardosen aus Holz begann, entwickelte sich schnell zu Möbeln jeglicher Art aus verschiedenen Hölzern, die ich parallel zum Bauen sammelte, Kirsche, Birne, Pflaume und Eiche. Außerdem wiederverwertete ich von Anfang an aus Gründen fehlender Geldmittel Altholz, z. B. Bodenbeläge aus Abbruchhäusern, Alt eiche aus verlandeten Teichen, die beim Keller ausbaggern wieder zutage traten oder aber Dachstuhlholz oder Eiche aus Fachwerkhäusern. Zudem war Modellbau immer ein Thema.

Mit 9 Jahren bekam ich ein Buch in die Hand über die Schifffahrt der Jahrtausende, mit den verschiedenen Schiffstypen dieser Zeiten. Vorbei an den ägyptischen Booten, phönizischen und römischen Galeeren blättere ich irgendwann um und dann war da Gokstad! Das aus einem norwegischen Hügelgrab stammende Wikingerschiff hat mich sofort in den Bann geschlagen. Gänsehaut! Die aus dem breiten Schiffsbauch nach vorn und hinten kurvig ansteigenden Plankengänge, die in einer breiten Kielbohle enden, lassen dieses Schiff nicht nur ästhetisch aussehen, sondern lassen auch hohe Segelgeschwindigkeiten erahnen.

Ich habe damals beschlossen, dieses Schiff irgendwann zu bauen.

Während meines Architekturstudiums in Aachen, begann ich dann stresslos Krummteile und Winkelstücke aus Eichenholz zu sammeln. S- und C-förmige Teile für Spanten und Bordwandabstützungen und Planken kamen von den Eichen, die durch den Braunkohletagebau Eschweiler-Düren fielen. Stets wurde aus einem 30 bis 40 cm dicken krummen Ast nur die Mittelbohle 11 cm stark und ca. 2 m lang ausgesägt.

Parallel hatte ich mich von Jugend an auch mithilfe von Büchern, Heften und Dokumentationen und neuesten archäologischen Forschungen über die Wikinger-Ära informiert. Und Hochachtung gewonnen für künstlerisches und handwerkliches Können, mutige Fahrten ins Ungewisse, Entdecken abenteuerlicher Handelsrouten und nicht zuletzt Todesverachtung im Kampf. Da jedoch Mord und Totschlag heute eher kritisch gesehen werden, bleibt mir nur das Abenteuer;)

Nach 10 Jahren in Aachen hats dann gereicht und über Umwege landete ich in einem 21 m langen ehemaligen Heuboden in Teisendorf bei Bad Reichenhall, mit kleinem Zimmerchen zum Wohnen drin.

Das ganze Holz inklusive eines 15 m langen, 90 cm dicken Eichenstammes, aus dem der Kiel werden soll, wird von Eschweiler nach Teisendorf transportiert und sofort bei einer Horizontalsäge abgeladen. Werkstatt wird eingeräumt und der Stamm einige Wochen später gesägt. Enttäuschung! Auf 12 m ein verrotteter pilziger Ast im Stamm, von außen nicht zu sehen. Kein Kiel!

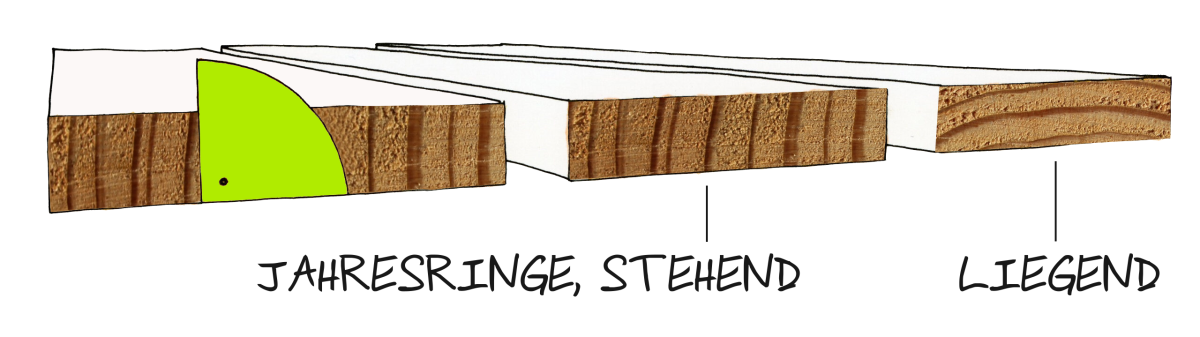

Aber jetzt wohne ich ja in Fichtenland! Also werden Planken aus diesem Stamm gesägt, die allerdings von einzigartiger Qualität sind. Für die Planken werden nur sogenannte "stehende Jahresringe" benutzt. Außerdem soll die Holzfaser auf der Schmalseite der Planke nicht aus dem Brett herauslaufen. Das bedeutet, dass bereits im Wald ein Stamm auf Drehwüchsigkeit untersucht werden muss. Da kannste zum Fachmann werden...

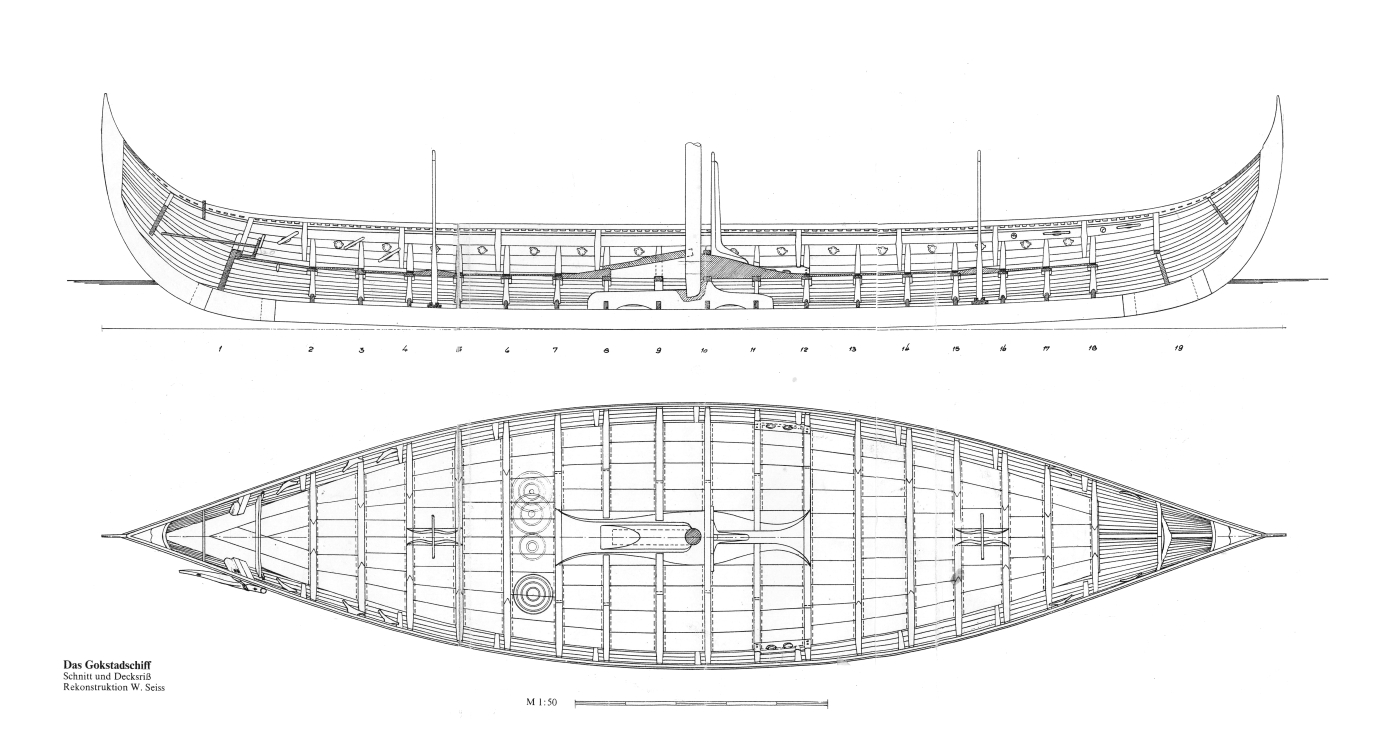

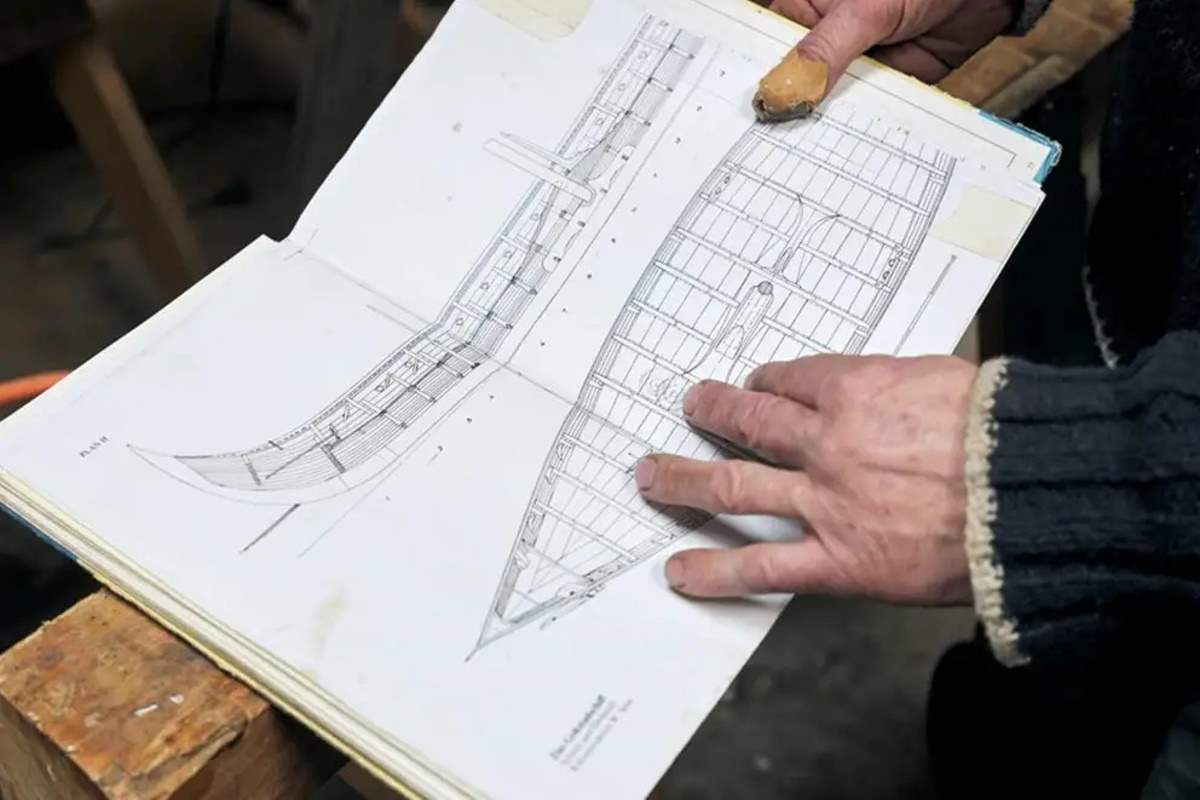

Im Winter 2010 entschließe ich mich, die Pläne für das Schiff zu zeichnen und die Maße umzurechnen, die aus einem kleinen Forschungsbuch zum Gokstadschiff stammen, denn mein Stadel ist nur 21 m lang und Gokstad etwas über 23 m.

Die Spanten zeichne ich in Originalgröße und bemerke schnell, dass die Hölzer dafür komplett da sind. Auch die Decksbalken, 6 cm dick, 17 cm breit, sind bereits da. Einzig der Kiel fehlt. Da meine Spanten nicht aus einem Stück sind wie beim Gokstad-Schiff, muss ich ohnehin aus 3 mm Edelstahl einen Verbinder für die Mitte herstellen.

Und in einer dieser durchgrübelten Nächte hänge ich diese Einheit aus Decksbalken und Spanten einfach mit einem Bolzen in den Edelstahlkiel... Gedacht, getan. Mit Wasserstrahl ausgeschnitten schweiße ich in meiner Werkstatt die Einzelteile zu einer Länge von 13,8 m zusammen. Schwierige Sache, weil kalt gewalzt und so (für Insider). Halterungen drauf und fertig, seitlich Kielplanken rein und keiner sieht den Metallkern. Seitlich rechts und links über die gesamte Länge eine gebohrte Lasche aus 5 mm Edelstahlband angeschweißt, ist die Anbringung für die erste Bootsplanke. 600 kg Gewicht werden an 7 Positionen durch verstärkte Decksbalken verschraubt, um der Trägheit des Trägers Rechnung zu tragen. Außerdem begrenzen diese die seitliche Ausbruchsfähigkeit des Metallkiels.

Die Kiele der Langschiffe bestehen in der Regel aus drei verschiedenen Teilen. Langes Mittelteil (Kjolr), halbrunde Unterlasche (Undirhlutr) und (Stafn) das oberste Kielteil. Stafn besteht aus dem mindestens 80 cm dicken Hauptstamm und einem mittig in bestimmtem Winkel abgehenden mindestens 40 cm dicken Ast, der am besten noch eine leichte Krümmung hat. Wohl das am schwierigsten herbei zu schaffende Stück Holz am ganzen Schiff. Bug und Heck werden links und rechts des Kerns aus diesem Stück geschnitten. Der Sägewerker zeigt Euch nen Vogel, und er muss geduldig an die Aufgabe herangeführt werden. Ach, und wiegen tut das 1,8 t... Ich schneide dieses Stück Holz aus der Krone einer 220 Jahre alten Eiche, die der Bauer Gott sei Dank nicht sofort zersägt hat. Glückes Geschick! 2013 steht der gesamte Kiel. Ich bin immer noch vollzeitig am Arbeiten und habe nur am Wochenende Zeit fürs Schiff.

Damit die restlichen Winkelstücke zur Bordwandabstützung und diverse noch fehlende Rundhölzer noch rechtzeitig trocken werden, müssen sie jetzt besorgt werden. Die Bayerischen Staatsforsten helfen dabei. In Hammelburg darf ich aus den gefällten Eichenkronen alles heraus sägen, was ich brauche. Reiche Beute! Über 50 verschiedene Winkelstücke und Rundungen. Der Sprinter ist so überladen, dass man die Scheinwerfer als Flakbeleuchtung brauchen kann und dazu dichter Schneefall... Glück gehabt! Die Rohlinge trocknen 4 Jahre, mit Folie vor Zugluft geschützt, nur oben offen, kaum Risse im Holz.

Nachdem der erste Stamm sich für den Kiel nicht eignete und zu Planken gesägt wurde, folgte 2008 bereits der zweite Plankenstamm, 17 m lang und 9 t schwer und war 1 Jahr später aufgesägt (siehe Video Baumfällung). Dieser stammte wie auch die späteren aus dem Eichet in Freilassing, einem 2 ha großen Eichenwald, dessen Existenz mir nur durch Zufall bekannt wurde. Wiedermal Glück! Diese Planken waren bereits trocken und ich konnte mit dem Schiffskörper beginnen. Im Laufe des Aufbaues fielen noch weitere zwei Eichen (15 m) zur Plankengewinnung. Etwa 2017 bekam ich von einem Holzfäller einen Tipp: In Freilassing fallen 30 Eichen an einem Bach. Das lässt immer aufhorchen. Bach bedeutet häufig krumme Bäume. 5 Bäume mit etwa 70 cm Durchmesser, mit exakt der richtigen Krümmung für die Planken, die dem Bug- oder Hecksteven nach oben folgen. Völliger Wahnsinn, alles paßt.

Ab 2022 beginne ich mit dem Streichen der Planken. Da ich auf das Ölen der Planken nicht verzichten will, muss ich etwas herumprobieren. Am Ende nehme ich Owatrol Deksöl 1 und 2. Nr. 1 dringt ins Holz ein, Nr. 2 haftet auf dem Öl und ist wiederum Haftbrücke für einen Einkomponenten-Schiffslack, den ich mit Zwischenschliff dreimal aufbringe. Der Anstrich aller Schiffsteile kostet fast 1 Jahr und ist anstrengend für die Psyche.

In der Zwischenzeit hatte ich mir Gedanken gemacht, wo ich das Schiff zu Wasser bringe. Und nach verschiedenen Überlegungen entschloss ich mich, es in Teisendorf aufzubauen und mit einer Spedition nach Passau zu bringen und die Donau hinunter ins Schwarze Meer und dann ins Mittelmeer zu segeln. Da Flüsse nur mit Motorkraft befahren werden dürfen, musste also eine Motorhaltung für das Wikingerschiff geschweißt werden, nachdem der Motor angeschafft war.

Nun wird das Schiff im März 2024 in Teisendorf aufgebaut. Je nachdem, wie viel Hilfe ich habe, rechne ich mit einer Aufbauzeit von 3 Monaten. Irgendwann im Juni oder Juli wird das Schiff nach Passau in den Hafen transportiert. Nach letzten Arbeiten am Schiff fahren wir dann mit 12 Personen an Bord die Donau hinunter...

.jpg)